Парусный моделизмСайт для людей, увлечённых парусным моделизмом. |

|

|

|

|

Партнёры сайта |

|

| Условия размещения рекламы на сайте! |

Делаем витринкуили Как уберечь модель от пыли.

Автор: Майор Зможных, г. Королёв, 2016

Материал: дерево, стекло.

Небольшое предисловие от администраторов сайта.

|

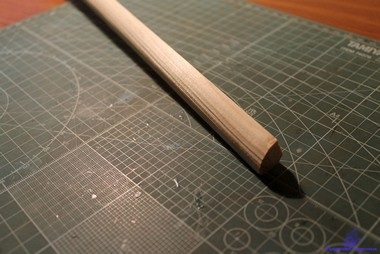

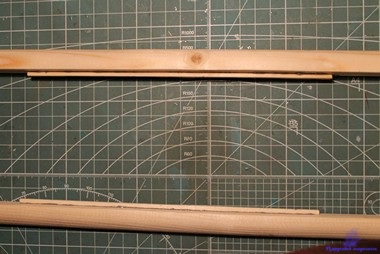

| Вот дубовая рейка: | А вот сосновая раскладка: |

| А это сосновый уголок: | И наконец, пластиковый отделочный уголок: |

Тут надо учитывать, что высота выбранного материала должна быть не менее 15 мм, что будет ясно из дальнейшего. Кроме того, верхняя полочка профиля, если она есть, должна образовывать с вертикальной стеклянной стенкой прямой или тупой угол. Если угол будет острым, образуется впадина, в которой собирается пыль, что портит всю работу.

Про свойства материалов долго рассказывать не буду, этого материала в сети полно. Скажу только, что дуб имеет плотную, тяжелую древесину, темноватую, с красивой контрастной структурой. Обрабатывается трудно, но это для наших объёмов несущественно. То же и бук. Ель и сосна пористые, легкие, легко и обрабатываются. Сосна имеет светло-желтый лёгкий оттенок, ель почти белая. Береза, имхо, не годится. Дерево плотное, тяжелое, однородное. Весьма склонна к короблению, при сушке искривляется невероятными формами, очень легко колется.

Для рамки я выбираю сосновый уголок.

Задают вопрос: А вариант без рамки - стекло (силикатное, органическое), пластик прозрачный рассматриваем?

Отвечу. В конце данной статьи я коротко остановлюсь на особенностях использования оргстекла и различных пластиков для витринок. Сейчас приведу лишь общие соображения, по которым я склонился к использованию обычного стекла. Известные мне способы резки оргстекла не легче, а зачастую и труднее, чем приёмы резки стекла обычного. Кроме того, со временем оно несколько желтеет и покрывается сеткой мельчайших трещинок, что делает его мутным. Пластик излишне гибок, хоть какую-то жёсткость он обретает, начиная с толщины 2-3 мм. Но при этой толщине те пластики, которые мне довелось держать в руках, мутноваты. Без рамки витринку делать, конечно, можно. Но при этом надо очень тщательно обрабатывать её нижнюю кромку, чтоб она плотно прилегала к поверхности, на которой стоит витринка. Витринка с рамкой обеспечивает двойную защиту: за счёт плотного прилегания вертикальных стенок к бортику рамки, что мы увидим ниже, и за счет прилегания нижней кромки к основанию. Если в одном рубеже обороны от пыли прореха, её сдержит другой рубеж.

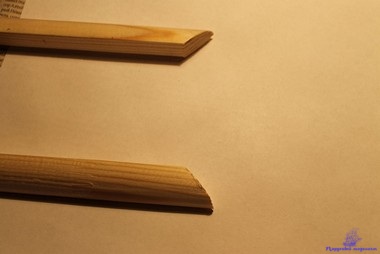

С материалом для рамки витринки мы определились. Это обычный столярный погонаж, т.е. материал, который продают на метры. Я приобрёл два таких уголка длиной по 2 м за 140 р. Осмотрим их. На поверхностях не должно быть крупных забоин, сколов, засмолённостей (их иногда называют линзы), таких карманов, заполненных смолой. Кромки должны быть острыми, не должно быть синевы. Это грибковая болезнь дерева. Она не убирается ничем, только сплошной покраской рамки. Нежелательны и крупные некрасивые сучки, хотя некоторые считают, что они оживляют дерево. Едва заметная на сосне текстура должна идти в основном параллельно оси бруска, нежелательно, чтобы она завивалась дивными кудрями. И, конечно, материал должен хотя бы напоминать сухой. Сейчас почти весь материал стыкованный, и если заметны такие как бы зубцы, это не страшно.

Рамка - это прямоугольник из уголка. Если бы сечение нашего профиля было прямоугольным, рамку можно было бы собрать, так сказать, впритычку, обработав потом видимые торцы. Но наш уголок не прямоугольный. Теория уверяет нас, что если запилить два любых профиля под 45 градусов, то они идеально состыкуются под углом 90 градусов. Сознаюсь, у меня этот фокус получался не всегда. Однако попробуем. Нужно отложить угол 45 градусов по криволинейной стороне уголка. Где же взять гибкий транспортир? Что-то не слыхал про такой. Вместо этого ещё древние предки придумали простой гаджет под названием стусло. Их на рынке великое множество. Есть космического вида девайсы, гордо именуемые прецизионное стусло, обеспечивающие невиданную точность и многие степени свободы. Но и цены их космические 4000-8000 р. Но нам это не надо. И приобрел я за 100 р. весьма практичное стусло позитивного жёлтого цвета. Вот оно:

Этот прибор позволяет запилить любой профиль, который в него влезет, под 45 и 90 градусов. И еще в каком-то направлении (прорезь справа), так я и не понял, в каком.

Теперь чем пилить? Есть у отца старенькая пилка, лет ей 20. В те времена это было круто. Сейчас пил несметное количество видов. Нужна пила универсальной или поперечной заточки со средним или мелким зубом. Вот как на фото:

Приступим к запиливанию. Если закладывать в стусло двухметровый профиль неудобно, например место не позволяет, отхватим, не особо стараясь, от него кусок. Однако кусок не всякий. Внутренняя длина рамки 480 мм. Внешний размер будет больше. И учтём неизбежные отходы. Поэтому отрежем 550 мм, чтоб мало не было.

Для первого угла мерять ничего не надо. Просто закладываем в стусло профиль так, чтобы к его краю пила прошла как можно ближе. Обратите внимание, что профиль лежит именно так, как он будет потом занимать положение в рамке. А так и хочется перевернуть его, прижать широкими прямоугольными полками в угол стусла. Не раз поддавался я этому желанию и иногда у меня получались столь удивительные результаты, что потом долго ломал я голову, как такое могло выйти.

Итак, закладываем профиль в стусло, хорошо прижимаем его к стенке, вкладываем пилу в соответствующую прорезь и без сильного нажима, прижимая пилу к стенке прорези, запиливаем угол. Если представить рамку в виде прямоугольника с нумерацией углов по часовой стрелке от левого верхнего к левому нижнему, то на фото запиливание длинной стороны второго угла.

При запиливании длинной стороны третьего угла другой кусок профиля будет прижат к противоположной стенке стусла относительно того, что показано на предыдущем фото. А пила пойдет по перпендикулярной прорези.

Теперь отрежем заготовки для коротких сторон. Внутренняя ширина рамки 90 мм, так что отрежем мм по 140. Положив запиленные с одной стороны длинные заготовки параллельно, так, как они должны находиться в рамке, сообразим, как отпилить короткую сторону угла 2 и отпилим её.

И вот пришло время точных наук. Теперь нам надо так отпилить противоположные стороны длинных углов, чтобы внутренняя длина рамки была ровно 480 мм.

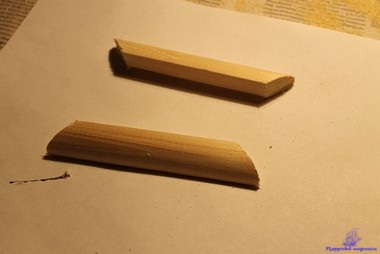

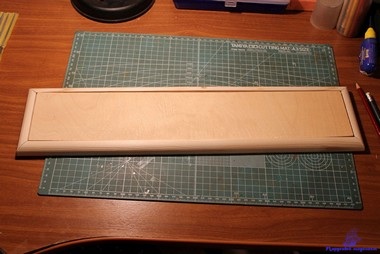

Вот что у нас есть на данный момент:

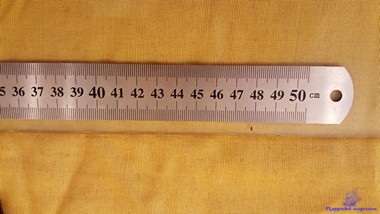

Точнейше прикладываем линейку к внутренней стороне уголка нулём к внутренней вертикальной стороне отпила. Её надо приложить так, чтобы поставить риску, видимую на полукруглой стороне:

Теперь, сообразив, как положить в стусло профиль и поставить пилу (внешняя сторона профиля должна быть длиннее внутренней), добиваемся, двигая профиль, чтоб пила прошла как бы снаружи риски, касаясь её. Когда длинные стороны готовы, то же повторяем для коротких. Настоятельно не рекомендую на этом этапе складывать рамку и размечаться по месту или что-либо подгонять. Делайте всё только по размерам и линейке. Даже если ошиблись, лучше переделать деталь. Когда детали готовы, помечаем их каким-либо понятным способом. На фото детали коротких сторон, левая сторона рамки, детали левой стороны, правая сторона. Пока детали только приставлены друг другу.

Поступило мнение, что если есть возможность, лучше все-таки использовать металлическое. Оно долговечнее и не так разбиваются пазы ножовкой, что в конечном итоге сказывается на точности угла реза. При желании можно изготовить самостоятельно (или заказать) или приобрести в строительном магазине (видел достаточно простые и гуманные по ценнику из дюраля). Все это имеет смысл конечно, если подобные работы будут проводиться и далее...

Поделюсь своими соображениями. Безусловно, это более долговечный и точный инструмент и конечно, есть прямой смысл отдать немного больше денег, обеспечив себе спокойную работу с ним на долгое время. Хочу только добавить, что запиливание с таким стуслом требует большей аккуратности. Дело в том, что сейчас очень распространены пилы с лазерной заточкой, у них зубцы такие черноватые. Они совершенно не терпят контакта с металлом, заточка сразу «садится». В домашних условиях поправить их невозможно, переточке они не подлежат. У меня иногда случается контакт пилой с дном стусла. При пластиковом стусле это несущественно. Для металлического можно порекомендовать подкладывать под профиль какой-либо не толстый листовой материал, например фанеру или оргалит (небольшую полоску по длине стусла и немного шире запиливаемого профиля).

Вот мы приложили детали друг к другу. Подходят они неплохо. Однако можно слегка доработать, довести поверхности для лучшего прилегания. Здесь главное не увлечься и не испортить. Здесь надо следовать заповеди врача "не навреди". Доводить поверхности будем, конечно, наждачной бумагой. При этой работе надо соблюдать следующие правила:

- профиль должен располагаться таким образом, чтобы его конец, который обрабатывается, находился в воздухе, например, за краем стола.

- наждачная бумага должна прилегать ко всей плоскости спила.

- сильного нажима на наждачную бумагу допускать нельзя.

Но как добиться прилегания наждачки ко всей плоскости спила? Ведь не пальцем, ни ладонью этого не достигнуть. Для этого существуют специальные колодки. Их тоже несметное множество, есть простейшие, есть посложнее. У меня простейшая. В нашем хозмаге стоит 220 р. Вот она:

На фото колодка уже с заправленной наждачкой. Изделие это разнимается на две части. Кусок наждачки накалывается на иголочки, которые торчат из подошвы, и плотно прижимается верхней частью. Держит надёжно. Наждачку лучше использовать ту, которая на тканевой основе. Она более стойкая, хорошо сидит на иголках и легко и ровно рвётся на нужные куски просто руками. Собрав воедино колодку с наждачкой, приставляем колодку к спилу, как на фото.

И не торопясь, сильно не нажимая, следя за прилеганием колодки, подравниваем спил. Не увлекайтесь! Лучше обрабатывать две стороны угла, почаще приставляя их друг к другу и проверяя прямой угол уголком. Вот так:

И здесь мы подходим к важнейшему вопросу. А чем клеить? Вот ранее, папа рассказывал, был столярный клей, который надо было сначала дубасить молотком, разбивая на куски, потом варить на водяной бане (!), а потом уж клеить. При всём этом он мерзко вонял. Вот жизнь была нелегкая! Затем появился эпоксидный клей. Говорят, он есть и сейчас в первозданном виде. То есть в коробке пол-литровая банка эпоксидки и стеклянный пузырёк отвердителя. Не дай Бог ошибиться в пропорции. Или схватится мгновенно, или никогда. Поэтому при появлении ПВА все вздохнули с облегчением. Сейчас-то всё по-другому. Клеев столько, что и упомнить невозможно. И тот же ПВА, и столярный «Момент», и экзотический дорогущий шведский паркетный UKO, и жидкие гвозди, и широчайший ряд эпоксидных клеев.

Я предпочитаю эпоксидные клеи. Во-первых, они сейчас совершенно другие. Вот, например, "Момент" представлен целой линейкой с различными временами полимеризации, 1 мин, 3 мин, 5 мин, 10 мин и т.д., в тюбиках и в удобных дозаторах в виде сдвоенного шприца, который обеспечивает смешивание компонентов. Не отстает и фирма «Зубр», выпуская свой клей в небольших тюбиках. Во-вторых, эти клеи склеивают практически всё, в том числе и стекло, то есть не надо приобретать два клея - для дерева и стекла. В- третьих, они имеют достаточно слабую текучесть, т.е. способны заполнять щели. В четвертых, не полностью застыв, они режутся ножом, что очень важно, как мы увидим ниже. И в-пятых, полностью застыв, они весьма прочны.

«Момент» очень хорош. Правда, по стеклу я им не работал. А вот по стеклоткани и дереву очень понравилось. Хорош и «Зубр». Поскольку я занимаюсь орудиями, изобилующими кучей мелких постоянно отламывающихся деталей, как-то раз, дойдя до белого каления, приклеил что-то «Зубром». После этого пользуюсь им по пластику часто.

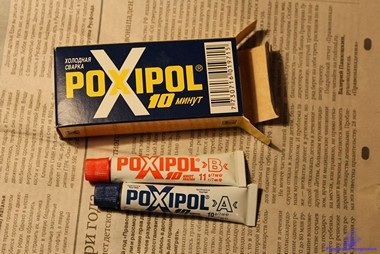

И все же, коллеги, не «Момент» и не «Зубр». Не потому, что они плохи, а исторически. Начинал я с клея под названием «Поксипол», или холодная сварка. Если верить упаковке, шлют его нам непосредственно из Уругвая. Жаль, что я почти не имею сведений об этой стране. Кажется, она где-то в Латинской Америке. Тем не менее, уругвайские учёные-химики и рабочие уругвайской химической промышленности ударно варят «Поксипол», запихивают его в тюбики различной ёмкости и отсылают нам. А мы клеим.

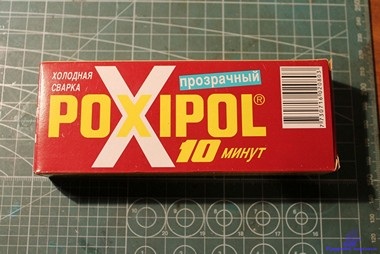

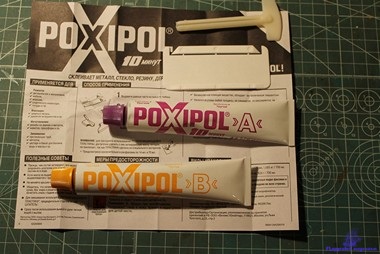

Существуют две расфасовки - два больших или два малых тюбика. Кроме того, клей этот бывает прозрачным и серым. Нам, конечно, нужен прозрачный в большой упаковке. Однако на момент склеивания рамки я никак не мог его найти. Пришлось клеить серым в малых тюбиках. Цена малой упаковки что-то рублей 220, большой 360 рублей. В комплект входит ключ для выдавливания тюбиков, шпатель и пластинка для перемешивания компонентов. Вот фото большой и малой упаковки, а также содержимого большой упаковки:

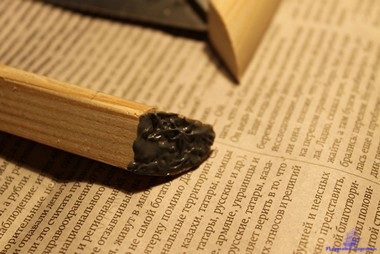

Следующий этап достаточно простой. Выдавливаем из каждого тюбика по одинаковому червячку компонента, смешиваем их зубочисткой, наносим на поверхность, кладём детали на ровную поверхность, аккуратно совмещаем, обжимаем по уголку, как при подгонке на фото выше, и прижимая к поверхности к уголку и встречно, ждем 6-7 мин. Потом можно отпускать и подождать еще мин 10. Это только кажется, что давить в трёх направлениях сложно. На самом деле всё достаточно удобно. Процесс на фото.

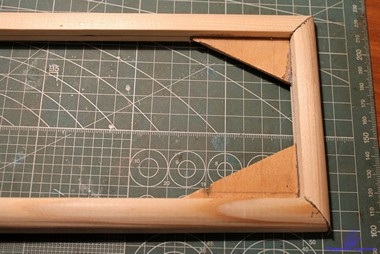

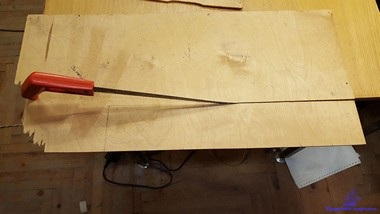

Так сказать, прямоугольник склеили. То ли Эвклид, то ли сам Пифагор верно приметил, что жесткой фигурой в геометрии является лишь треугольник. То есть его нельзя сложить, не сломав. Остальные фигуры не являются жёсткими, то есть их можно складывать безболезненно. Рамка наша есть четырёхугольник, то есть фигура не жёсткая. И хоть она достаточно прочна, не худо бы ввести в неё треугольные элементы, которые ещё более усилят её. Кроме того, пора уже подумать о каких-либо опорах, которые поддерживают основание. Давеча я тут на мусорке возле подъезда разжился куском фанеры толщиной 3 мм. Когда-то она честно служила задней стенкой древнего шифоньера. Приволок его домой, выдрал гвозди. Вот из этого мы и сделаем основание и его опоры, заодно усилив рамку. вырежем прямоугольные треугольники и вклеим их в углы рамки. Какие будут у них размеры? Ширина рамки внутри 90 мм. Одну сторону треугольника примем 30 мм. Внутренняя длина нас практически не ограничивает. Поэтому вторая сторона треугольника пусть будет 50 мм. Третья сторона получится сама.

Теперь, куда вклеивать треугольники? Толщина фанеры основания 3 мм. И витринка должна углубиться в рамку, мне думается, на 4 мм. 3+4=7 мм - именно на таком расстоянии от верхней кромки профиля должна отстоять верхняя поверхность треугольников. Их нужно 4, по количеству углов рамки.

Берем линейку и откладываем по внутренним сторонам рамки от её верхнего края расстояние 7 мм. Рисок можно делать побольше, чтобы их было легче соединить линией. Это нам пригодится. Процесс на фото:

Теперь можно приступать к разметке треугольников. Тут всё понятно из фото. Один пропил уже сделан.

И вот готовые треугольники. Не беда, что страшненькие. Их все равно видно не будет.

Для пущего эстетизма можно слегка облагородить кромки наждачкой, не нарушая геометрии. Примеряем каждый по месту. Если нужно, немного подгоняем той же наждачкой, чтобы плотно прилегал к углу.

Повторяем этот процесс 4 раза. Смазываем те стороны, которые прилегают к углу поксиполом и вклеиваем треугольники в углы так, чтобы их верхние поверхности совпадали с линией разметки.

Вот почему я заботился о высоте профиля не менее 15 мм. Для свободы маневра. А вдруг на мусорке нашлась бы фанера 10 мм? Но мы учли это, обеспечив универсальность конструкции рамки.

Вырезаем основание. Уточнив еще раз внутренние размеры рамки, размечаем по ним прямоугольник на фанере. Пила должна идти снаружи линий разметки, касаясь их.

Проиллюстрирую это фотографиями.

Примеряем основание. Подходит. Это хорошо. Но рамка длинная, а фанера тонкая. И она легко прогибается в середине. Это плохо. Не могли выбросить фанеру потолще. Придется городить в середине какие-то подпорки, поддержки, усиления. Это что же, надо пилить какие-то тонкие полоски, какие-то мизерные брусочки? К радости нашей, ничего пилить не надо. Всё уже есть. Это называется каминные спички. Вот они на фото. Продаются в табачных и хозяйственных магазинах. Цена, кажется, рублей 30.

Из них-то мы и сделаем подпорки для основания в середине рамки. И как хорошо, что мы заранее провели линию по внутренним сторонам профилей! Понятно, куда приклеивать подпорки.

Выбираем из коробки две самые ровные спички. Ножом отрезаем от них головки. При необходимости спички можно подровнять наждачкой. И приклеиваем их посередине рамки изнутри точно по линии. Вот как на фото.

Опять примеряем основание и проверяем его прочность. Теперь гораздо лучше.

Изготовление основания и рамки практически завершено. Осталось покрасить и собрать эти две детали воедино. Вышкуриваем верхнюю сторону основания наждачкой на колодке, чтобы убрать мелкие дефекты фанеры, следы карандаша и т.д. Слегка подравниваем кромки. Поскольку мне попалась фанера старая, чтобы она выглядела посвежее, мне пришлось изрядно потрудиться. Ножом подрезаем излишки клея, если они есть, в местах крепления треугольников и спичек. Делать это можно только сверху, снизу видно не будет. Просто руками, наждачкой без колодки проходим профили рамки, снаружи и изнутри, подравниваем углы. Когда будем довольны внешним видом, рамка готова к окраске.

Окраска - отдельная неисчерпаемая тема. Красить можно любыми красками, морилками, пропитками, лаками и текстуролами. Можно красить пропитками и морилками, а потом лаками.

Я буду красить лаком, то есть лачить. Но и лаки, в свою очередь, неисчерпаемая тема. Они бывают нитро, масляные, акриловые на водной основе и эпоксидные. Матовые, полуматовые и глянцевые. Тонированные и бесцветные. Ну, и ещё пропасть всего. Коротко скажу, что нитролаки дают тонкую плёнку, быстро и хорошо впитываются и быстро сохнут. Для получения хорошего блеска надо нанести несколько слоёв. Масляные и эпоксидные лаки допускают более толстый слой, впитываются меньше. Для получения нормального, на мой взгляд, блеска достаточно двух слоев. Акриловые лаки дают какой-то слабый блеск и пленку, похожую на хорошенько растертый кистью по поверхности застывший ПВА. Я лично их не люблю. По мне если уж блеск, так блеск. Замечу, что поверхность под лак надо готовить обычно лучше, чем под непрозрачную краску.

Мне больше по душе эпоксидный лак, особенно яхтовый. Даёт хороший глянец и растворяется уайт-спиритом.

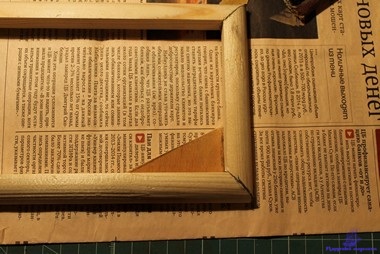

Нуте-с приступаем. Если мы собираемся лачить дома, то застилаем рабочее пространство газетами, чтоб не наляпать ненароком. Желательно устроить сквознячок, чтоб не так сильно воняло. Берем обычную тряпку. Смачиваем ее водой и отжимаем, чтобы она была хорошо влажная, но не мокрая. И протираем ей поверхности, подлежащие лачению. Ждем минут 30-40, пока высохнет. И на ощупь вы заметите, что детали стали более шершавые. Это от влаги поднялся ворс. Мелкой наждачкой, практически без нажима проходим поверхности, удаляя его.

Наносим первый слой лака. Я нанёс его обычной кистью рублей за 30.

Дожидаемся, когда лак полностью высохнет. На банке обычно пишут, сколько ждать. Затем опять берем мелкую шкурку и проходим ей наше изделие. Но без излишнего фанатизма, не так, чтобы содрать весь лак подчистую, а так, чтобы выровнять неровности слоя да сшибить пузырьки и пупырышки. Примерно вот так:

И теперь наносим второй слой. Полюбовавшись результатом, оставляем до полного высыхания. Лачение окончено.

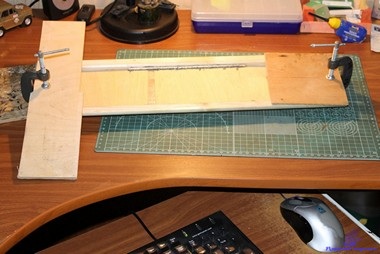

Ну, что же, соберем основание и рамку, чтобы получить основание витринки в широком смысле этого слова. Наносим Поксипол на места прилегания основания к рамке, вставляем его в рамку и фиксируем, то есть прижимаем основание минут на 10 хоть руками, хоть струбцинами, хоть просто чем-нибудь тяжёлым.

В начало страницы

Часть 2. Изготовление стеклянной части.

Ну что же впереди у нас следующий, по моему мнению, самый ответственный и трудный этап - изготовление стеклянной части, собственно витринки из стекла. Для этого нам понадобится кое-какой инструмент и, естественно, стекло. Среди инструмента главнейшее место занимает, конечно, стеклорез. Они (стеклорезы то есть) бывают двух видов. К первому виду относятся гаджеты, горделиво называющиеся алмазами, или алмазными стеклорезами. В них действительно вставлена мелкая частица промышленного алмаза, которая и играет роль резца. Второй вид стеклорезов - роликовые устройства, в которых резцом является острое твердосплавное колёсико - ролик. Привожу фото алмаза и роликового стеклореза.

Процесс резки стекла осваивал я долго и мучительно. Сначала пробовал работать алмазом. Скажу, что резка стекла им весьма многотрудный процесс. Во-первых, режет он, если только вести его в направлении, обозначенном на нём стрелкой. Однако на моём стеклорезе я никакой стрелки не нашёл. И как я ни крутил его, не вертел, как мартышка очки, ничего он у меня не резал. Когда мне казалось, что риска всё-таки получилась, стекло кололось как угодно, только не так, как надо. Промаявшись некоторое время и переколотив кучу стекла, я швырнул его в ящик и перешел на роликовые инструменты.

С ними тоже у меня не задалось. Перепробовал две или три модели, и ни одна из них не резала стекло должным образом. Швырнул их туда же и расстался с мечтой стать стекольщиком.

По прошествии достаточно длительного времени ехал я куда-то в элекричке. И в ней весёлый дядька торговал стеклорезами. Он так весело и непринужденно вырезал из кусков стекла невероятные загогулины, что я не выдержал и приобрёл у него ролик, изображённый на фото выше, кажется, за 200 р. И только с этим изделием китайских умельцев у меня стало хоть что-то получаться.

И тут меня спросили: А какова толщина стекла планируется?

И я ответил: Стекло будет толщиной 2 мм. Выбора нет. Халява, надо использовать.

Вопрос о толщине стекла навел меня на воспоминания. Не знаю, удобно ли занимать ваше время, но напишу.

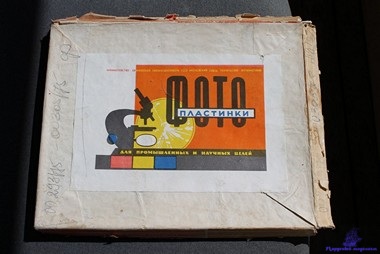

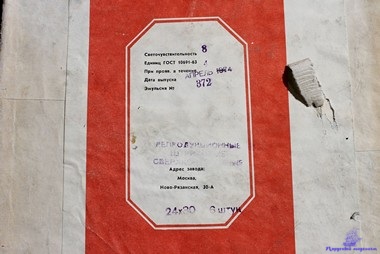

Как-то на работе погрузился я в катакомбы, где штабелями да терриконами громоздится списанная техника. Долго бродил я в полутьме, дивясь на хитроумные устройства и механизмы. Так сейчас не делают. И споткнулся о стопку пыльных плоских коробок разного формата в углу. Смахнул пыль, присмотрелся. Надпись «Фотопластинки». Отодвинул ногой и полез дальше. И вдруг как током дёрнуло. Это ж стекло! Выволок их на свет божий. Коробки даже не распечатаны. Потом старые люди рассказали мне, как мне свезло. Клондайк! Фотопластинки делались из тонкого стекла 1,2-1,5 мм. Такое найти очень трудно. Более того, стекло это наилучшего качества. Без малейших дефектов, поверхности отполированы лучше всякого зеркала, абсолютно параллельны. И то сказать, написано «для научных работ». Чтоб след частицы увидеть, микроба сфоткать во всех подробностях. Потом я убедился, что стекло это идеально и чисто режется. Обходиться с ними нужно так. Распаковать и засунуть в таз с тёплой водой. Через час-два желатиновый фотослой разбухнет и приобретёт розовато-кремовый поросячий оттенок. Его надо отскрести шпателем или любым скребком. Стекло промыть мылом или содой, протереть любым средством для мойки окон или экранов компьютеров. К сожалению, размеры моей витринки велики для использования фотопластинок. На всякий случай публикую фото, попадется, не выбрасывайте, хорошая вещь!

Но вернёмся из прошлого. Какой ещё инструмент нам нужен? Как всегда, самый простой. Ровная реечка диной не менее 600 мм или толстая деревянная линейка, самый тонкий маркер по оптическим дискам (цена в канцелярском магазине 70 руб.), уголок, металлическая линейка и тряпка для протирки стекла. Вот это всё на фото.

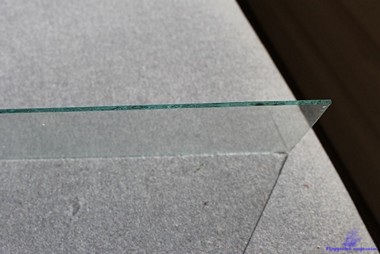

Теперь подготовим рабочее место. Нужен стол, такой, чтобы было достаточно места со всех сторон. Его нужно застелить чем-нибудь мягким, например, старым шерстяным одеялом, старыми шторами в несколько слоёв, каким-либо материалом. Положим на него стекло и задумаемся ненадолго. Каковы должны быть размеры элементов, стенок витринки? Ясно, что они будут попарно одинаковы и зависят от того, как мы будем стыковать их. В одном случае две длинные стенки будут короче на удвоенную толщину стекла каждая, а короткие будут совпадать с внутренней шириной витринки. В другом случае длинные стенки будут равны внутренней длине витринки, а короткие меньше на удвоенную толщину стекла. Я выбираю второй вариант. Длина двух длинных стенок по 480 мм, длина двух коротких стенок 90-4=86 мм каждая. Высота у всей стенок одинакова. Но ее надо ещё определить. Теперь измерим высоту модели. Высота её 70 мм. Учитывая, что витринка погрузится в рамку на 4 мм, да плюс свободное пространство 10 мм над моделью, получаем 70+4+10=84 мм. Округляя до ближайшего круглого большего числа, пусть будет 90 мм.

Перед тем, как начать резку, приведу несколько правил, осознанных мной в процессе освоения резки стекла:

- Всегда протирайте места реза тряпкой. Это бережёт стеклорез. Некоторые профессиональные стекольщики проводят по месту будущей риски пальцем.

- Не нужно, багровея от натуги до дрожи в руках и ногах давить на стеклорез, стараясь загнать его в центр Земли. Это ошибка, ни к чему хорошему не приводящая.

- Никогда не проводите по риске второй раз стеклорезом. Это его портит и не улучшает ситуацию, а ухудшает её.

- Можно работать в перчатках. Хотя я их не люблю. Чтобы не обрезаться, берите стекло не всей ладонью, а кончиками пальцев.

- Обеспечьте хорошее освещение рабочего места.

Ну вот, всё готово. Можно начинать процесс.

Уняв дрожь волнения в пальцах и томление в груди, выкладываем стекло на стол. Если оно битое, выбираем ровный край. Стекло без ровного края лучше не брать, хотя его можно и создать, но думаю, что это не стоит усилий. Лучше поискать другое стекло. Как можно точнее размечаем размеры. Можно чертить линии, а можно ограничиться рисками. Понятно, что отрезать сразу две стороны, длинную и короткую, не получится, материал не тот. Например, сначала отрезаем полосу, ширина которой равна высоте стенки, а потом отрезаем от полосы кусок, равный длине стенки. На фото разметка:

Протираем место будущего реза тряпкой. Накладываем на стекло реечку. Но она будет располагаться не вплотную к рискам или линии, а находиться на некотором расстоянии от них. Ведь режущая кромка ролика находится не с самого края стеклореза, а посередине его. Поэтому я поступаю следующим образом. Располагаю рейку возле меток, приставляю к ней стеклорез вплотную. Присев к краю стола, и бросив орлиный взгляд вдоль поверхности стекла, чтобы видеть ролик, сдвигаю рейку и стеклорез до тех пор, пока кромка ролика не попадёт точно на метку. Далее можно либо измерить это расстояние и отложить его от второй метки, либо повторить описанные действия, удерживая выставленный край рейки.

Теперь, одной рукой прижимая рейку к стеклу, берём стеклорез как карандаш, и от дальнего края стекла начинаем движение на себя, слегка надавливая на него и слегка прижимая к рейке. Здесь важно почувствовать, что он «закусил риску». Об этом скажет лёгкий треск и похрустывание. Если это не получилось, нужно повторить движение, немного отклоняя инструмент от себя или на себя. Не прижимайте стеклорез к рейке слишком сильно. Она может начать отъезжать от меток, и тогда у вас получится неплохая кривая риска. Итак, стеклорез зарезался в стекло. Не торопясь, не меняя наклона, не давя со всей пролетарской ненавистью его вниз или к рейке, ведем риску к противоположному краю стекла. Не прекращайте движения, если начали. Всё это должно сопровождаться весёлым похрустыванием да потрескиванием.

Риска готова.

Сдвигаем стекло так, чтобы деталь свисала с края стола риской вверх. Обязательно придерживайте её. Частенько стекло отламывается под собственной тяжестью или при малейшем нажатии. Если этого не произошло, попробуем нажать посильнее, но без лишних усилий. Если стекло не отломилось, начинаем достаточно рискованные эксперименты. Любой стеклорез одновременно и молоточек. Конкретно на моём образце рукоятка заканчивается тяжелым шестигранником. Это и есть молоток. Берём стеклорез за конец, где находится ролик, и начинаем простукивать им по риске, но с обратной стороны, придерживая деталь. Удары надо наносить не слишком сильно, следя, чтобы била вся поверхность грани, а не её ребро или, не дай Бог, вершина, то есть точка. Это верный шанс стекло расколотить. Наблюдаем за риской. И вы увидите, что в какой-то момент по риске побежит волосяная трещинка. Ударами гоним её по риске. И в какой-то момент отделившаяся деталь окажется у вас в руке.

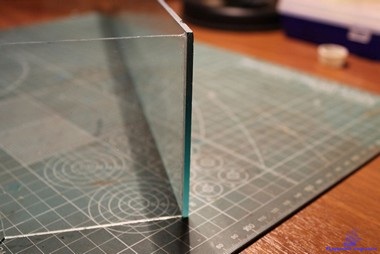

Вот так, потихоньку вырезаем все стенки витринки. Хочу остановиться на следующем моменте. Толи стекло у меня старое, толи стеклорез подсел, толи рука ещё не набита. Но как раз и получилось то, о чем я ранее уже упоминал. Резы получились не совсем ровные, винтом, так сказать, волной. На новых стеклах я этого не замечал. Это не смертельно, далее увидим, как это поправить.

Итак, стенки вырезаны. Теперь обработаем кромки, чтобы она смотрелась аккуратно и красиво. Обычно я это делаю той же колодкой, только заправляю в неё свежую наждачку. Кладу стенку на край стола, чтобы кромка свисала, и аккуратно обрабатываю кромку возвратно-поступательными движениями, следя за тем, чтобы не завалить углы и не наделать неровностей. В итоге получается следующее:

В данном случае резы вышли далеко не идеальные, и здесь единственный раз за всю сказку я использовал электрифицированный инструмент - плоскошлифовальную машину. Она на фото ниже. Когда у меня её не было, делал всё руками. Несмотря на то, что стекло слывет весьма твердым материалом, кромки обрабатываются достаточно быстро, если нет ошибок в размерах, то есть кромки нужно только ровнять, а не стачивать.

При обработке кромок необходимо соблюдать несколько правил техники безопасности:

- всегда работайте в очках и респираторе. Я использую строительный респиратор типа «лепесток».

- при использовании шлифмашинки сначала включите её, и только потом осторожно подводите к кромке стекла всей поверхностью наждачки. В противном случае возможен отбой машинки и порча кромок.

- при работе шлифмашинкой не допускайте значительного нагрева стекла.

Ну, вот, теперь можно приступать к склеиванию. Клеить будем обязательно прозрачным поксиполом. При использовании окрашенного клея вид будет не ахти из-за тёмных полос по стыкам. Я перед склеиванием всегда промываю стенки каким-либо средством для мойки стёкол, чтобы потом меньше мороки было с мойкой собранной витринки. Пока резали, да кромки обрабатывал, весьма густо захватал стёкла.

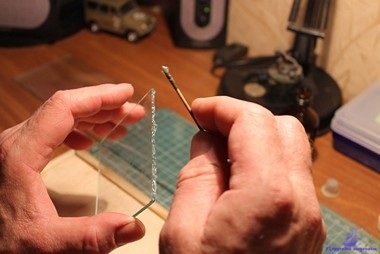

Затем протираем кромки каким-либо растворителем - спиртом или ацетоном. Разводим поксипол. Я всегда наношу его на ту из двух стенок, которая приклеивается торцом. То есть собственно на тот торец, который приклеивается. Вот:

На фото даже многовато нанес я клея, валик поксипола можно делать намного тоньше. Как видно из фото, клей можно наносить зубочисткой. Для длинных стенок можно использовать неширокий металлический шпатель. Для этого подготовленный клей формируется в виде такой длинной капли по ширине шпателя. Шпатель окунается в неё на глубину 1-2 мм, после чего как бы очищается о кромку стекла с небольшой протяжкой вдоль неё. Получается ровный одинаковый валик клея на торцевой поверхности стекла.

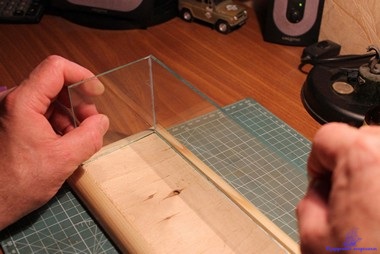

Приставляем стенки друг к другу. Выравниваем угол, чтобы их стороны прилегали заподлицо, образуя угол, и верхние стороны угла были на одном уровне. Я склеиваю стенки прямо на готовом основании витринки. Уровень легче соблюдать и прямой угол уже готов. Стекла прижимаю руками друг другу и к бортикам основания, контролируя их положение и уровень верхних сторон угла.

Выжидаем положенное время (10 мин), и первый шов готов. Надо сказать, что первые 1-2 мин с клеем не происходит никаких видимых изменений. То есть у нас есть достаточно времени для точного позиционирования деталей.

Здесь возникает важный вопрос. Когда начинать обработку швов, то есть, попросту говоря, удаление лишнего клея? Теоретически можно обрабатывать и каждый шов после склейки, и все швы сразу после склейки всей витринки. По моим наблюдениям, клей остается достаточно пластичным (т.е. без особого труда режется ножом) в течение 1-1,5 часа после склейки. Затем он приобретает каменную твердость, и ручная обработка его становится проблематичной. То есть, если я склею 4 шва, каждый по 10 минут, да плюс возня с замешиванием клея, примерками, одной детали к другой, потрачу около часа. В принципе можно успеть, но на всякий случай решил обрабатывать по 2 шва.

Клеим вторую деталь.

И приступаем к обработке швов. Эта операция делается обычным канцелярским ножом с выдвижным лезвием, стоит он, кажется, рублей 100. Проводим им несколько раз по валику выдавившегося из шва клея, прорезая валик. Располагать лезвие ножа надо вплотную к поверхности стекла, на фото к вертикальной стенке. Резать нужно так, чтобы, пройдя валик клея, нож упёрся в поверхность смежной детали, а не начал углубляться в шов. Кажется, на фото это видно.

При обработке швов нужно соблюдать определённую осторожность, чтобы не отломать детали, уверенно, но аккуратно фиксировать их руками и не торопиться. Вот обработка внешней стороны шва:

В итоге должно получиться то, что показано на фото.

После обрезки клея могут остаться небольшие пятнышки и остатки его. О них пока не беспокоимся, уберем их при дальнейшей обработке. Долго ли, коротко, но вот и склеили 4 стенки, обработали швы.

Вот и пришла пора приклеивать крышу. То есть крышку витринки. Я всё призывал и призывал вас, коллеги, не спешить да не торопиться. Теперь призываю вас к противоположному, то есть теперь необходимо проявить расторопность, как солдату, узревшему полевую кухню. Посудите сами. Доселе мы клеили швы длиной 90 мм. А для того, чтобы приклеить крышу, надо нанести клей по всему периметру витринки, то есть длина шва составит 1140 мм. Больше метра. Более чем в 12 раз длиннее, чем привычный для нас уже шов. И если процесс затянется, есть хороший шанс дождаться в конце нанесения клея схватывания того, что нанесли в начале. Вот здесь и поможет приём со шпателем, о котором упоминалось выше. Он существенно ускоряет работу. Есть и другой путь - позвать помощника. Я позвал папу. Старшее поколение не подвело, и мы в две руки достаточно быстро нанесли клей на периметр стенок.

Теперь, точно выставив на весу крышу по углам, аккуратно опускаем её на стенки. Вот так:

Окончательно выставив крышу по углам и сторонам, слегка прижимаем её и дожидаемся полимеризации клея.

Приступаем к обработке этого колоссального шва. Здесь особенность состоит в том, что объем уже практически замкнут. И доступ у нас теперь только со стороны дна. Это не особенно затрудняет работу. Целесообразно пройтись наждачкой по углам нижних кромок, слегка притупить их, тогда риск обрезаться будет минимальным. Можно работать в перчатках, хотя, повторюсь, лично я этого не люблю. Работать удобнее полностью выдвинутым лезвием ножа. И еще приходится довольно часто крутить и вертеть витринку для удобства доступа. В остальном обработка шва что изнутри, что снаружи, ничем не отличается от описанной выше.

Теперь подчищаем оставшиеся пятнышки клея. Делаем это торцом лезвия, слегка прижимая его угол к шву.

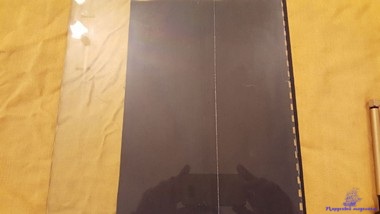

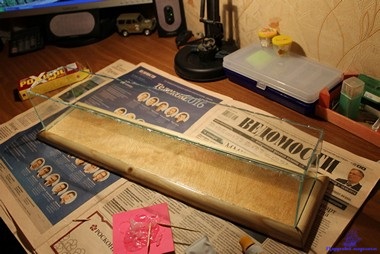

Вычищаем образовавшийся мусор и окончательно хорошо промываем витринку изнутри и снаружи. Я использую средство для очистки экранов мониторов, но подойдёт и любое средство для мытья окон. Я использую комок мятой старой газеты в качестве щётки. Вставляем полученную конструкцию в основание. Вот что получилось:

И заселяем на предоставленную жилплощадь нашу модель.

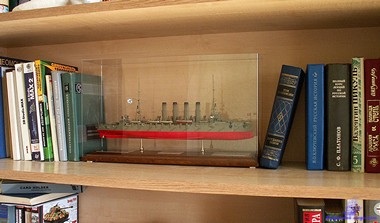

Ну вот, собственно, и всё. Витринка готова, модель надёжно защищена от пыли. Мне осталось недолго занимать ваше внимание. Далее коснусь вопросов, как облегчить себе жизнь за счёт готовых элементов, приведу фото готовых изделий из различных материалов, поделюсь своим скромным опытом работы с материалами, отличными от стекла. Очень надеюсь, что коллеги примут участие на этом этапе обсуждения.

В начало страницы

Часть 3. Использование готовых элементов и примеры витрин из разных материалов.

Так вот, насчёт готовых элементов. Конечно, подавляющему большинству моделистов известна такая штука, как фоторамка. Весьма часто они используются в качестве подставок под модели и оснований для виньеток и диорам. Конечно, их можно и нужно использовать в подходящих случаях, поскольку это и рамка, и основание в одном флаконе. В продаже имеется великое множество фоторамок самых различных форм, расцветок и размеров. Однако они обычно соответствуют стандартным размерам фотографий, например, 10х15 см, 13х18 см и так далее. Найти фоторамку, подходящую по размерам к нашему случаю уже значительно труднее. И таких случаев немало. Например, корабельная тематика. Кроме того, не всегда устраивают кромки, примыкающие к вертикальным стенкам витринки. Вот пример на фото. Хорошая рамка, но размер не тот, и кромки завалены, что способствует накоплению пыли. Эта рамка куплена в фотоателье, по-моему, рублей за 350.

Вот на фото более подходящие рамки с прямыми кромками. Купил в «Икее», давно. Сколько стоят сейчас, сказать не берусь. Наверное, подойдут для небольших моделей, в 35 масштабе типа Т-37 или чего-нибудь подобного. Думаю, что можно использовать как с лицевой, ток и с обратной стороны.

Приведу примеры готовых изделий. Вот витринка с основанием из фоторамки и картона. Стекло 1,5 мм.

А вот витринка с рамкой из дубовых реечек. Основание фанера 5 мм. Стекло 2 мм.

А это изделие с рамкой из соснового потолочного плинтуса. Основание оргалит. Стекло 1,5 мм.

И наконец, витринка с рамкой из пластикового отделочного уголка. Основание фанера 3 мм. Стекло 1,5 мм.

В начало страницы

Часть 4. Внутреннее крепление модели и использование других материалов для прозрачной части.

И снова мне задали вопрос: «Модели внутри витринки ни как не закреплены. При перемещении всей конструкции модель может биться об стенки и получить повреждения. Можно подумать как в основание витрины и в модель интегрировать магнитики... Хотя витриной никто в футбол играть не будет, и ставилась задача защитить модель от пыли.»

Отвечу на него.

Вы совершенно правы, модели в витринках не закреплены. Существует несколько способов их фиксации. Один из них предлагался одним из наших коллег и состоит в следующем: в основании сверлятся отверстия, в которые вклеиваются штырьки из проволоки или тонких гвоздиков так, чтобы они выступали над поверхностью основания на несколько миллиметров. В опорных элементах модели (колёсах, гусеницах, лыжах) размечаются и сверлятся не сквозные отверстия глубиной те же несколько миллиметров. Модель ставится отверстиями на эти штырьки. Можно её зафиксировать клеем.

Так же приведу мнение ещё одного нашего коллеги.

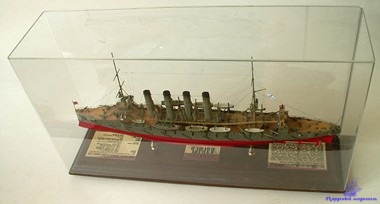

«Необходимо было срочно перед выставкой изготовить колпак, поэтому использовалось то, что оказалось под рукой на тот момент...

Материал тонкий прозрачный пластик, он всем хорошо знаком, из него обычно изготавливают прозрачные карманы для инфодосок в поликлиниках, детских садах и школах и др. общественных местах. Толщина где-то около 1 мм. Собственно он есть у всех рекламщиков, кто оформляет учреждения, продается в листах.

Режется легко, боковины из одного листа гнулись на греющемся элементе (в моем случае боковины сгибались на нагревательной струне). Для стыковки боковин использован небольшой нахлест.

Вся склейка производилась при помощи двухстороннего прозрачного скотча, при желании можно и склеить клеем для пластика, например.

В моем случае основания для колпака не предусматривалось, он стоит прямо на подставке модели. Грамотнее конечно сделать бортики или паз для лучшей защиты от пылепроникновения (например, как у автора данной статьи). Впрочем, модель стоит уже более года под этим колпаком, пока не замечено явных признаков пыли под ним...

Минусы этой технологии, на мой взгляд: тонкий материал - для габаритных моделей не годится, начинает «гулять» плоскость. Оптимально размеры не более 250 мм по большей стороне. Материал довольно мягкий - может царапаться. Но прозрачность имеет довольно неплохую и для хранения на полке вполне подходит.

Вот собственно и всё, остальное, я думаю, понятно из фото."

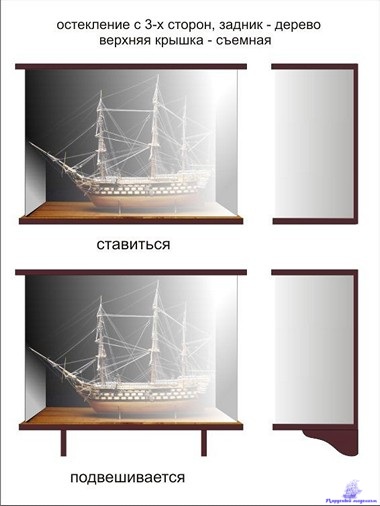

Был у меня еще один несложный проект витрины (больше для корабелов, поскольку нечасто модель можно для обзора со всех сторон установить, особенно в квартире).

Как правило, модель стоит возле стены и одна стенка может быть непрозрачной.

Осталось нам рассмотреть вопрос использования материалов, отличных о стекла. К ним относятся пластики и оргстекло. Про пластики практически исчерпывающе рассказали выше. Могу только добавить, что и пластик, и оргстекло можно клеить эпоксидными клеями. Ранее-то, папа рассказывал, оргстекло клеили дихлорэтаном, растворив в нем предварительно стружку того же оргстекла. Жидкость эта чрезвычайно вонюча и столь же токсична, может потягаться с фосгеном. Ну, теперь другие времена.

По поводу резки оргстекла. У нас на работе резали его примитивным, но достаточно эффективным самодельным инструментом, который старые люди называют «клювом». Это такой резак, изображённый на фото.

Как видно, сделан он из старого ножовочного полотна по металлу с помощью точила или болгарки. Технология резки весьма проста. Отмеряется нужный кусок, прикладывается линейка и этим клювом процарапывается канавка многократными движениями по одной и той же линии. Дело это не быстрое и мне показалась нудным. По достижении достаточной глубины канавки можно попробовать отломить отрезаемый кусок. Затем кромки обрабатываются напильником, правда, он сильно забивается. Думаю, что можно резать оргстекло нагревательной струной, о которой тут уже упоминалось. Если я правильно понял, это нихромовая проволока, подключенная к трансформатору на 12-36 В. Мы на работе такой штукой резали пенопласт. Думаю, и оргстекло можно, однако сам не пробовал.

Оргстекло имеет еще одно интересное свойство, которого нет у стекла. При нагреве, скажем в воде, оно, начиная с температуры градусов 80, становится пластичным, то есть его можно гнуть. Остывая, на воздухе, оно сохраняет заданную ему форму. Это открывает интересные возможности создания оригинальных непрямоугольных витринок.

Ну, вот и всё. Всё, что знал, рассказал. Искренне благодарю всех уважаемых коллег за ценные материалы, которыми они щедро поделились, за помощь, заинтересованную критику и замечания, а также за внимание, которое вы уделили этой скромной работе.

Искренне ваш Майор Зможных.

В начало страницы

Обратно в раздел "Общие хитрости"

Онлайн-калькулятор

для расчёта диаметров такелажа

Онлайн-калькулятор

для расчёта размеров рангоута

кораблей Российского флота

Напишите мне письмо...

Вступайте в нашу группу

Рекламана сайте